IPS – Antworten auf häufig gestellte Fragen

FAQ-Bereich –

Schafft Wissen

Schafft Wissen

Unsere IPS FAQ-Seite bietet Ihnen einen umfassenden Einblick in die Bereiche Gleitschleiftechnik, Verfahrensmittel, Lackiertechnik und Sondermaschinenbau sowie Automatisierungs- und Fördertechnik. Hier haben wir jeweils die zehn zentralen Fragen zu diesen spannenden Themen für Sie kompakt aufbereitet. Von den Grundlagen bis hin zu spezifischen Details erhalten Sie bei uns eine konzentrierte Quelle, um sich schnell über die wesentlichen Aspekte dieser wichtigen Bereiche der industriellen Produktion zu informieren. Unabhängig davon, ob Sie Neueinsteiger sind oder bereits Fachkenntnisse besitzen, bieten unsere Zusammenstellungen eine effiziente Möglichkeit, sich mit der Welt der Gleitschleiftechnik, Verfahrensmittel, Lackiertechnik und des Sondermaschinenbaus vertraut zu machen.

Themenübersicht

Grundlagen der Gleitschleiftechnik:

Was Sie schon immer über das Gleitschleifen erfahren wollten – 10 Fragen und Antworten

Die Gleitschleiftechnik ist ein Verfahren der Oberflächenbearbeitung, bei dem Werkstücke in einer rotierenden Trommel oder einem Behälter zusammen mit Schleifkörpern, Wasser und Schleifmittelzusätzen bewegt werden, um Oberflächen zu glätten, Kanten zu brechen und Werkstücke zu polieren.

In der Gleitschleiftechnik werden verschiedene Schleifkörper verwendet, wie z.B. Keramikkugeln, Kunststoffchips oder Stahlkugeln, je nach den spezifischen Anforderungen der Oberflächenbearbeitung.

Die Gleitschleiftechnik bietet Vorteile wie das Erreichen einer gleichmäßigen Oberflächenqualität, das Entfernen von Graten und scharfen Kanten, das Glätten von Werkstückoberflächen, das Polieren von Schmuckstücken und die Steigerung der Maßgenauigkeit.

Die Gleitschleiftechnik eignet sich für eine Vielzahl von Werkstücken, darunter Metallteile, Kunststoffteile, Schmuckstücke, Präzisionskomponenten und mehr.

Faktoren wie die Auswahl der Schleifkörper, die Zusammensetzung der Schleifmittelzusätze, die Füllmenge im Behälter, die Rotationsgeschwindigkeit und die Verarbeitungsdauer beeinflussen den Gleitschleifprozess.

Beim Trockengleitschleifen werden Werkstücke und Schleifkörper ohne flüssige Schmiermittel bearbeitet. Beim Nassgleitschleifen hingegen erfolgt die Bearbeitung in einer flüssigen Mischung aus Wasser und Schleifmittelzusätzen.

Es ist wichtig, persönliche Schutzausrüstung wie Schutzbrillen und Handschuhe zu tragen, um möglichen Gefahren durch Schleifkörper und Flüssigkeiten zu minimieren.

Schleifmittelzusätze wie Reiniger, Korrosionsschutzmittel und Poliermittel können die Effektivität des Gleitschleifprozesses verbessern und die gewünschte Oberflächenqualität erzielen.

Ja, die Gleitschleiftechnik kann bei sehr komplexen Werkstücken mit engen Toleranzen und empfindlichen Strukturen an ihre Grenzen stoßen. In solchen Fällen können andere Oberflächenbearbeitungsverfahren besser geeignet sein.

Die Gleitschleiftechnik wird in der Industrie für Anwendungen wie das Entgraten von Gussstücken, das Polieren von Schmuckstücken, das Glätten von Werkstückoberflächen, das Abrunden von Kanten an Metallteilen und die Vorbereitung von Oberflächen vor dem Beschichten eingesetzt.

Zusammenfassung:

Die Gleitschleiftechnik, auch bekannt als Trowalisieren oder Vibrationsfinish, ist ein weitverbreitetes Verfahren in der Oberflächenbearbeitung von Werkstücken. Durch den Einsatz von rotierenden Trommeln oder Behältern, in denen Werkstücke gemeinsam mit Schleifkörpern, Wasser und speziellen Zusätzen bewegt werden, ermöglicht diese Technik das Glätten, Polieren und Entgraten von Oberflächen. In diesem Zusammenhang werden im folgenden Abschnitt grundlegende Fragen zur Gleitschleiftechnik beantwortet, um ein besseres Verständnis für ihre Anwendungen, Vorteile und Verfahren zu vermitteln.

Verfahrensmittel in der Gleitschleiftechnik:

Die 10 wichtigsten Fragen und Antworten über Verfahrensmittel für Sie zusammengefasst

In der Gleitschleiftechnik werden hauptsächlich Schleifkörper, Schleifmittelzusätze und Wasser als Verfahrensmittel eingesetzt.

Schleifkörper sind abrasive Partikel, die gemeinsam mit den Werkstücken in der Schleiftrommel bewegt werden. Sie erzeugen Reibung und tragen dazu bei, Oberflächenunregelmäßigkeiten abzutragen und zu glätten.

Es werden verschiedene Arten von Schleifkörpern eingesetzt, wie z.B. Keramikkugeln, Kunststoffchips, Stahlkugeln, Stahlstifte und Naturmaterialien wie Holz oder Walnussschalen.

Schleifmittelzusätze dienen dazu, den Gleitschleifprozess zu optimieren. Sie können Reinigungsmittel, Poliermittel, Korrosionsschutzmittel und andere Zusätze enthalten, die die Oberflächenbearbeitung verbessern.

Wasser dient als Schmiermittel und trägt zur Kühlung bei, wodurch Reibung und Wärmeentwicklung während des Schleifprozesses reduziert werden.

Die Auswahl der Schleifkörper beeinflusst die Intensität des Schleifprozesses, die Oberflächenqualität und die Art der Bearbeitung, z.B. Entgraten, Polieren oder Kantenbrechen.

Schleifmittelzusätze verbessern die Wirksamkeit des Schleifprozesses, indem sie Reinigungsfunktionen übernehmen, die Oberflächenqualität beeinflussen oder Schutz vor Korrosion bieten.

Es gibt keine Einheitslösung. Die Zusammensetzung der Schleifmittelzusätze wird an die spezifischen Anforderungen jedes Prozesses und der zu bearbeitenden Werkstücke angepasst.

Die Menge der Verfahrensmittel hängt von Faktoren wie der Größe der Schleiftrommel, der Art der Werkstücke und den gewünschten Bearbeitungsergebnissen ab.

Es ist wichtig, geeignete Schutzausrüstung wie Handschuhe und Schutzbrillen zu tragen, um potenzielle Gefahren beim Umgang mit Schleifkörpern und Schleifmittelzusätzen zu minimieren.

Zusammenfassung:

Die erfolgreiche Anwendung der Gleitschleiftechnik beruht auf der gezielten Verwendung von verschiedenen Verfahrensmitteln. Schleifkörper, Schleifmittelzusätze und Wasser sind die Kernelemente dieses Prozesses. Die Auswahl und Zusammenstellung dieser Verfahrensmittel spielen eine entscheidende Rolle bei der Erreichung der gewünschten Oberflächenqualität, sei es durch das Entgraten, Polieren oder Kantenbrechen von Werkstücken. Im folgenden Abschnitt werden grundlegende Fragen rund um die Verfahrensmittel der Gleitschleiftechnik beleuchtet, um ein tieferes Verständnis für ihre Funktionen, Anwendungen und Eigenschaften zu vermitteln.

Grundlagen der Induktionstechnik:

10 Schlüsselfragen aus der Industrie beantwortet

Induktionstechnik basiert auf dem Prinzip der elektromagnetischen Induktion, bei dem durch ein veränderliches Magnetfeld in einem benachbarten Leiter (Werkstück) eine elektrische Spannung induziert wird.

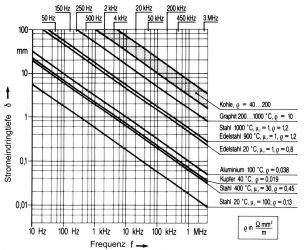

Bildquelle: J. Fasholz u. a.: Induktive Erwärmung. Verfahrensinformation, Essen: RWE Energie, 1991.

In der Industrie wird Induktionstechnik vor allem für das Erhitzen von metallischen Materialien für Prozesse wie Härten, Schmelzen, Schweißen, Fügen und Lösen, aber auch zum Löten, Erwärmen und Glühen verwendet.

Induktionserwärmung ist oft schneller, präziser, effizienter und bietet eine bessere Kontrolle über den Erhitzungsprozess. Der Energieeintrag ist gleichbleibend und reproduzierbar. Zudem gibt es keine direkten Flammen, was oft sicherer ist.

Die Frequenz ist entscheidend für die Eindringtiefe des Magnetfelds in das Material. Höhere Frequenzen erzeugen eine geringere Eindringtiefe (auch Skin-Effekt genannt), was sich gut für dünne Werkstücke eignet, während niedrigere Frequenzen tiefer eindringen und sich besser für dickere Materialien eignen.

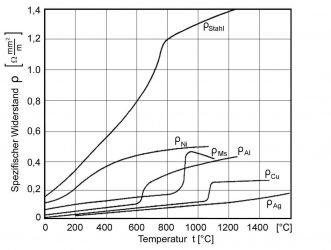

Bildquelle: J. Fasholz u. a.: Induktive Erwärmung. Verfahrensinformation, Essen: RWE Energie, 1991.

Die Wirksamkeit der induktiven Erwärmung hängt stark von den elektrischen und magnetischen Eigenschaften des Materials ab. Materialien mit höherer elektrischer Leitfähigkeit und Permeabilität, wie viele Metalle, heizen schneller auf. Nichtleitende Materialien, wie die meisten Kunststoffe, sind für die Induktionsheizung weniger geeignet, es sei denn, sie enthalten leitfähige Füllstoffe.

Bildquelle: G. Benkowsky: Induktionserwärmung. Härten, Glühen, Schmelzen, Löten, Schweißen. Verlag Technik Berlin, 1990.

Wenn ordnungsgemäß eingesetzt, ist die Induktionstechnik sicher. Da jedoch hohe Temperaturen und starke Magnetfelder involviert sind, sind Sicherheitsvorkehrungen und Schulungen erforderlich.

Viele Metalle, insbesondere leitfähige Materialien wie Stahl, Kupfer und Aluminium, aber auch Silber, Gold und Messing, können mit Induktionstechnik thermisch behandelt werden. Die Effizienz kann jedoch je nach Material variieren.

Die Erwärmung durch Induktion ist oft energieeffizienter als herkömmlichen Methoden, da sie direkt das Werkstück und nicht die Umgebung erhitzt, wodurch Energieverluste minimiert werden und damit zu einer Reduzierung von CO2-Emissionen und anderen Umweltauswirkungen führen, insbesondere wenn der Strom aus erneuerbaren Quellen stammt.

Die Induktionstechnik ermöglicht eine schnellere und präzisere Erhitzung von Materialien, was zu kürzeren Prozesszeiten und geringerem Energieverbrauch führt. Durch die gezielte und gleichmäßige Erhitzung können höhere Qualitätsstandards eingehalten und Ausschuss reduziert werden, was insgesamt die Produktivität steigert.

Zu den Einschränkungen gehören die Notwendigkeit eines leitfähigen Materials, die Begrenzung der Eindringtiefe des Magnetfelds und die Notwendigkeit einer speziellen Ausrüstung und Schulung.

Zusammenfassung:

In der facettenreichen Welt der Industrietechnologie hat die Induktionstechnik eine besondere Stellung eingenommen. Das Grundprinzip beruht auf der Erzeugung einer elektrischen Spannung in einem benachbarten Leiter (Werkstück) durch ein veränderliches Magnetfeld. Diese Technik findet in der Industrie hauptsächlich Anwendung beim Erhitzen von Materialien für diverse Prozesse, darunter Härten, Schmelzen, Schweißen, Fügen, Löten, Erwärmen und Glühen. Ein wesentlicher Unterschied zu konventionellen Heizmethoden besteht in der Art der Energieübertragung. Bei der Erwärmung durch Induktion erfolgt die Übertragung durch ein veränderliches Magnetfeld direkt auf das Material, während herkömmliche Methoden oft durch direkten Kontakt, Strahlung oder Konvektion Wärme übertragen. Bei dieser Art des Erwärmens spielt die Frequenz eine Schlüsselrolle. Je nachdem, ob eine hohe oder niedrige Frequenz gewählt wird, variiert die Eindringtiefe des Magnetfelds, was sich direkt auf die Heizeffizienz des Zielmaterials auswirkt. Die Effizienz der Induktionserwärmung selbst hängt stark von den elektrischen und magnetischen Eigenschaften des zu erhitzenden Materials ab. Insbesondere leitfähige Materialien, wie viele Metalle, reagieren besonders gut auf Induktionserwärmung. Im Hinblick auf die Produktivität zeigt sich die Induktionstechnik überlegen, da sie schnelleres und präziseres Erhitzen ermöglicht, was wiederum zu kürzeren Prozesszeiten und einem reduzierten Energieverbrauch führt. Umwelttechnisch gesehen kann die Induktionstechnik zu einer Verringerung des CO2-Fußabdrucks beitragen, insbesondere wenn sie mit Strom aus erneuerbaren Quellen betrieben wird.

Eintauchen in die Welt der Lackiertechnik:

Die essenziellen 10 Fragen und ihre dazugehörigen Antworten im Bereich der Lackiertechnik.

Lackiertechnik bezieht sich auf das Fachgebiet, das sich mit dem Auftragen von Lacken, Farben und Beschichtungen auf Oberflächen beschäftigt, um Schutz, Ästhetik und Funktionalität zu bieten.

Die Lackiertechnik verfolgt hauptsächlich die Ziele der Oberflächenschutz, Verbesserung der Optik, Erhöhung der Haltbarkeit und Widerstandsfähigkeit sowie die Umsetzung von funktionalen Eigenschaften wie Rostschutz oder Leitfähigkeit.

Es gibt verschiedene Arten von Lackieranlagen, darunter Spritzkabinen, Tauchbäder, Pulverbeschichtungsanlagen und Robotersysteme.

Bei der Nasslackierung wird flüssiger Lack auf die Oberfläche gesprüht, während bei der Pulverbeschichtung feines Pulver elektrostatisch aufgetragen und dann durch Erhitzen zu einer Beschichtung verschmolzen wird.

Die Qualität einer Lackierung wird von Faktoren wie der Oberflächenvorbereitung, der richtigen Lackauswahl, der gleichmäßigen Applikation, der Trocknung und Aushärtung beeinflusst.

Eine ordnungsgemäße Vorbehandlung, wie Reinigung, Entfettung und Entrostung, stellt sicher, dass der Lack auf einer sauberen und haftfähigen Oberfläche aufgetragen wird und somit eine gute Haftung und Haltbarkeit gewährleistet sind.

Die Trocknung ist wichtig, um den Lackfilm zu härten und seine mechanischen und chemischen Eigenschaften zu optimieren.

Trocken- und Nassnebelabscheider sind Systeme, die überschüssigen Lacknebel aus der Luft filtern und somit die Umwelt schützen und die Gesundheit der Arbeiter gewährleisten.

Die Automatisierung von Lackieranlagen erhöht die Konsistenz, Präzision und Effizienz der Lackierung, reduziert den Ressourcenverbrauch und die Fehlerquote.

In Lackieranlagen sind gute Belüftungssysteme, persönliche Schutzausrüstung wie Atemschutzmasken und Schutzanzüge sowie Brandschutzvorkehrungen unerlässlich, um die Sicherheit der Arbeiter zu gewährleisten und die Brandgefahr zu minimieren.

Zusammenfassung:

Faszinierende Welt der Lackiertechnik! Dieses vielseitige Fachgebiet beschäftigt sich mit dem präzisen Auftragen von Farben, Beschichtungen und Lacken auf Oberflächen, um nicht nur ihre Ästhetik zu verbessern, sondern auch ihre Haltbarkeit und Funktionalität zu optimieren. Von den grundlegenden Techniken bis hin zu hochmodernen Automatisierungssystemen bietet die Lackiertechnik eine breite Palette von Ansätzen, die in verschiedenen Industrien eingesetzt werden, um Produkte zu schützen, zu verschönern und zu veredeln. Hier werfen wir einen Blick auf die Schlüsselfragen und Antworten, die Ihnen einen fundierten Einblick in dieses spannende Feld geben werden.

Der Sondermaschinenbau:

Anpassbare Lösungen für individuelle Industrieanforderungen in 10 Fragen und Antworten

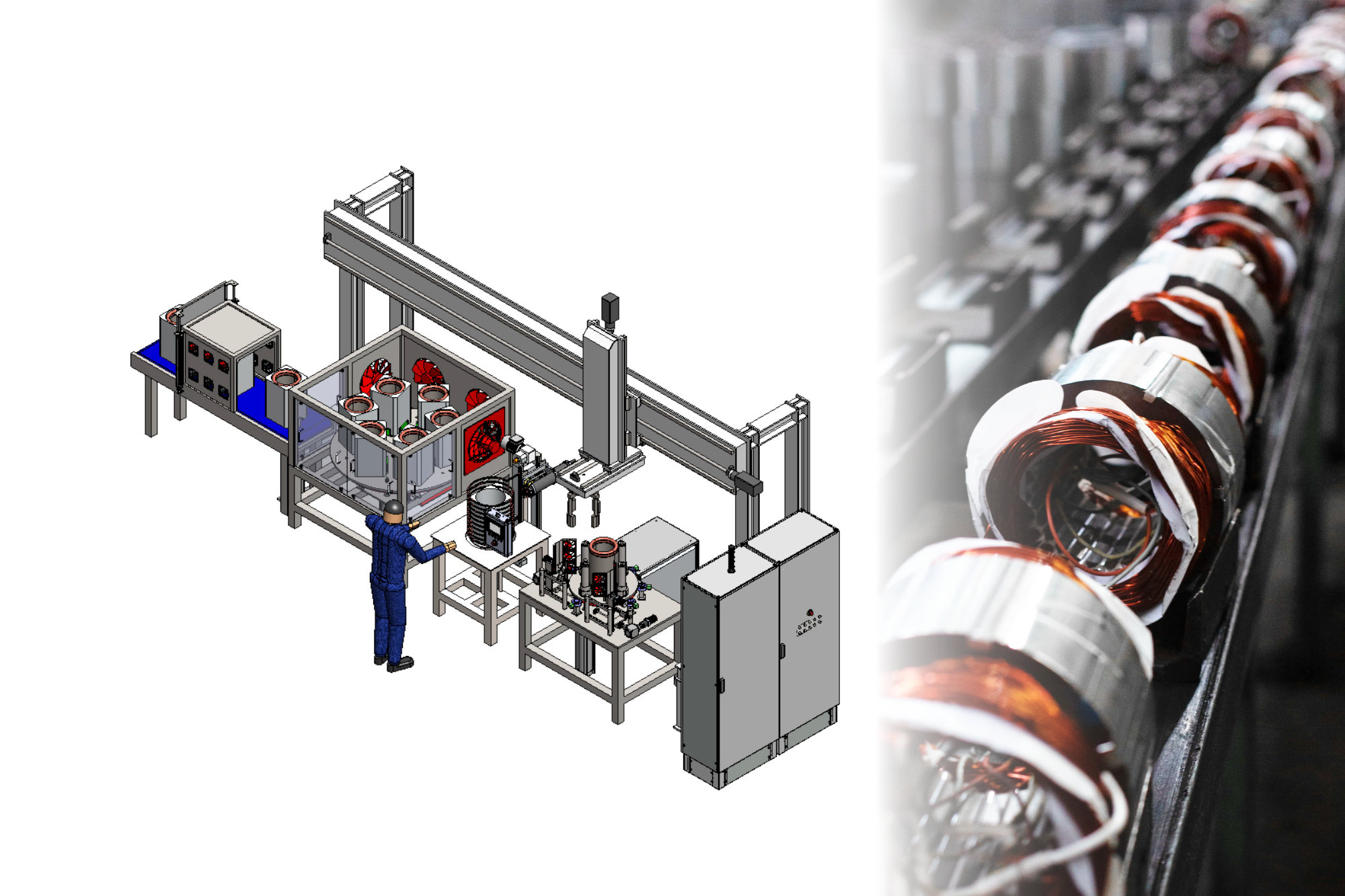

Der Sondermaschinenbau ist ein Bereich des Maschinenbaus, der sich auf die Entwicklung, Konstruktion und Fertigung von maßgeschneiderten oder speziell angepassten Maschinen und Anlagen für individuelle Anforderungen von Unternehmen konzentriert.

Der Sondermaschinenbau wird in vielen Branchen eingesetzt, darunter Automobilindustrie, Lebensmittel- und Getränkeindustrie, Pharmazie, Verpackungsindustrie, Elektronikfertigung und mehr.

Sondermaschinen bieten den Vorteil, dass sie genau auf die spezifischen Anforderungen eines Unternehmens zugeschnitten sind, was zu höherer Effizienz, Produktqualität und Wettbewerbsfähigkeit führen kann.

Die Schritte umfassen: Anforderungsanalyse, Konzeptentwicklung, Konstruktion, Fertigung, Montage, Inbetriebnahme und Qualitätsprüfung.

Zu berücksichtigende Faktoren sind Anforderungen des Kunden, technische Machbarkeit, Sicherheit, Wartungsfreundlichkeit, Kosten und mögliche Skalierbarkeit.

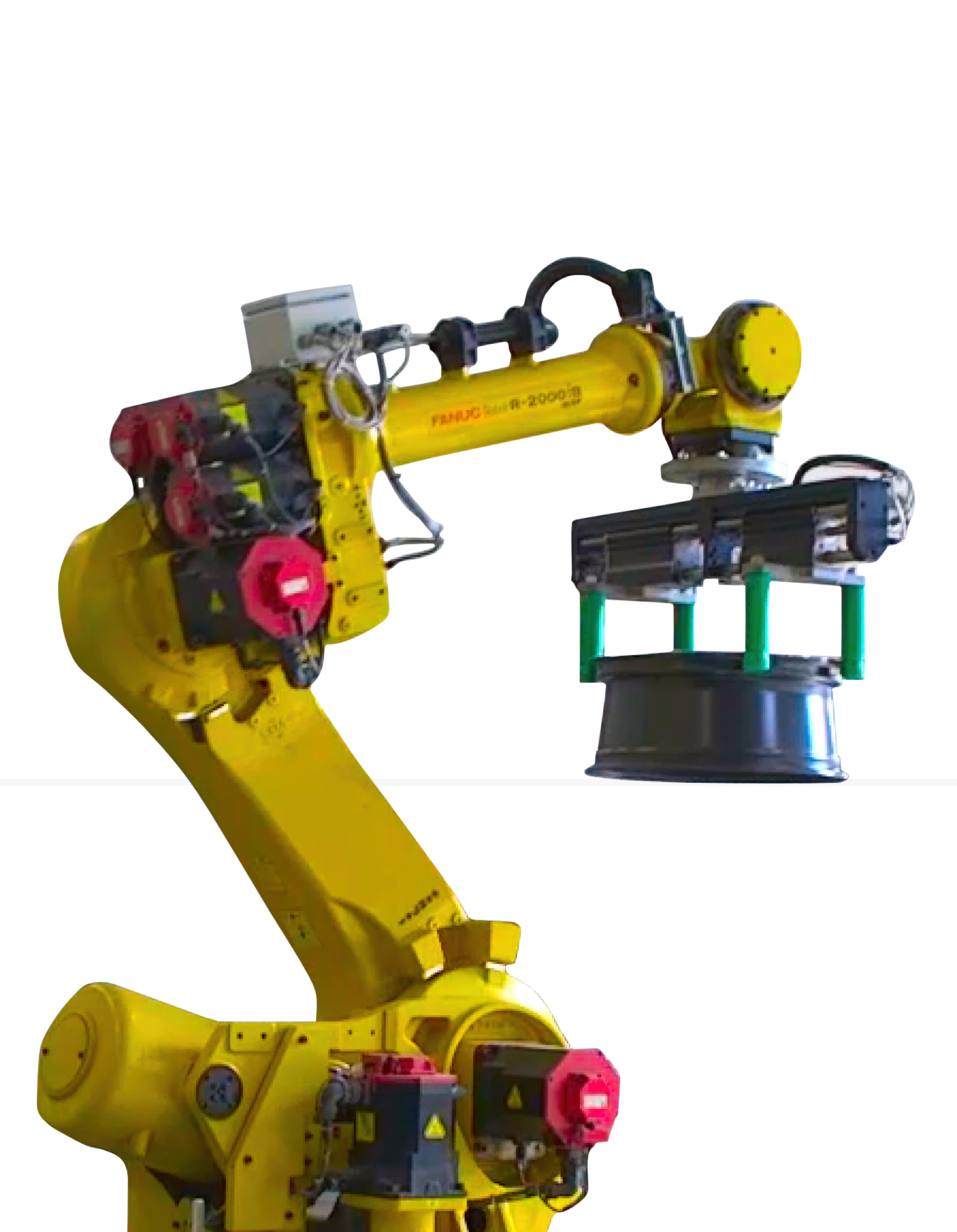

Automatisierung und Robotik spielen eine wichtige Rolle, um die Effizienz und Präzision von Sondermaschinen zu erhöhen, insbesondere in Bereichen wie Montage, Verpackung und Prüfung.

Im Bereich der Automobilindustrie ermöglicht der Sondermaschinenbau die Herstellung von automatisierten Produktionslinien und Prüfsystemen, die den Montageprozess beschleunigen und die Qualität der Fahrzeuge sicherstellen. Sondermaschinen können auch in der Entwicklung und Fertigung von Prototypen und Sonderfahrzeugen eingesetzt werden, um spezielle Anforderungen zu erfüllen.

Die Digitalisierung ermöglicht die Simulation von Designs, virtuelle Tests, Fernüberwachung von Anlagen und die Integration von Industrie-4.0-Prinzipien zur Optimierung von Produktionsprozessen.

Herausforderungen umfassen komplexe Anforderungen, enge Zeitpläne, hohe Kosten, Integration verschiedener Technologien und die Gewährleistung der Konformität mit Sicherheitsstandards.

Die regelmäßige Wartung von Sondermaschinen ist entscheidend, um eine optimale Leistung, Langlebigkeit und Sicherheit zu gewährleisten sowie ungeplante Stillstandzeiten zu minimieren.

Zusammenfassung:

Der Sondermaschinenbau steht im Zentrum der maßgeschneiderten Industrietechnologie, die es Unternehmen ermöglicht, speziell angepasste Lösungen für ihre einzigartigen Anforderungen zu entwickeln. In einer sich ständig weiterentwickelnden Wirtschaftswelt, in der Effizienz und Präzision von entscheidender Bedeutung sind, bietet der Sondermaschinenbau eine Schlüsselrolle bei der Gestaltung und Herstellung von maßgeschneiderten Produktionsanlagen und Automatisierungssystemen. Von der Automobilindustrie bis zur Lebensmittelverarbeitung eröffnet dieser Bereich neue Horizonte für Innovation, Flexibilität und Wettbewerbsfähigkeit. Lassen Sie uns einen genaueren Blick auf die Welt des Sondermaschinenbaus werfen, seine Bedeutung, seine Anwendungen und die Herausforderungen, die damit einhergehen.

Grundlagen der Automatisierungstechnik:

Alles Wissenswerte zur Automatisierungstechnik in 10 Fragen im Überblick

Automatisierungstechnik bezieht sich auf die Anwendung von Technologie, um Prozesse oder Systeme zu steuern, zu überwachen und zu optimieren, um menschliche Eingriffe zu minimieren.

Automatisierungstechnik bietet Vorteile wie erhöhte Effizienz, geringere Fehlerquoten, verbesserte Produktqualität, konsistente Produktion und eine schnellere Reaktion auf Veränderungen.

Es gibt drei Hauptarten von Automatisierung:

- Fertigungsautomatisierung: Automatisierung in der Produktion von Gütern.

- Prozessautomatisierung: Automatisierung von kontinuierlichen Prozessen wie chemische Produktion.

- Gebäudeautomatisierung: Automatisierung von Systemen in Gebäuden wie Klima- und Beleuchtungssteuerung.

Sensoren erfassen physikalische Größen wie Temperatur, Druck oder Position und wandeln sie in elektrische Signale um, die von automatisierten Systemen verarbeitet werden können.

Eine SPS (Speicherprogrammierbare Steuerung) ist ein Computer in industriellen Anwendungen, der digitale und analoge Ein- und Ausgänge verarbeitet, um Maschinen und Prozesse zu steuern.

Roboter sind in der Automatisierungstechnik weit verbreitet und werden eingesetzt, um Aufgaben in verschiedenen Branchen auszuführen, von der Fertigung bis zur Logistik.

In einer offenen Regelkreisautomatisierung werden Aktionen ohne Rückkopplung ausgeführt, während in einer geschlossenen Regelkreisautomatisierung Informationen über den Systemzustand verwendet werden, um Anpassungen vorzunehmen.

Vernetzung ermöglicht es, verschiedene Geräte, Maschinen und Systeme miteinander zu verbinden, um Daten auszutauschen, Prozesse zu optimieren und ferngesteuerte Überwachung und Steuerung zu ermöglichen.

Industrie 4.0 ist ein Konzept, das fortschrittliche Technologien wie das Internet der Dinge, künstliche Intelligenz und Big Data-Analysen in die industrielle Produktion integriert, um intelligente Fabriken und optimierte Abläufe zu schaffen.

Einige Herausforderungen sind die Anfälligkeit für technische Störungen, die Notwendigkeit für qualifiziertes Fachpersonal, die Sicherheit von vernetzten Systemen und die Auswirkungen auf Arbeitsplätze durch die Automatisierung.

Zusammenfassung:

Die Automatisierungstechnik bildet das Rückgrat moderner Industrien und Prozesse, indem sie Technologie nutzt, um manuelle Abläufe zu automatisieren und optimieren. Diese faszinierende Disziplin verändert die Art und Weise, wie wir produzieren, steuern und interagieren. Von der Herstellung von Gütern bis zur Regelung komplexer Prozesse ermöglicht die Automatisierungstechnik effizientere und genauere Arbeitsabläufe. In diesem Kontext werden im Folgenden grundlegende Fragen zur Automatisierungstechnik beleuchtet, um ein Verständnis für ihre Bedeutung und Anwendungen zu vermitteln.

Grundlagen der Fördertechnik:

Fördertechnik im Fokus, 10 Fragen und Antworten für Einsteiger

Fördertechnik umfasst alle Technologien, Geräte und Systeme, die dazu dienen, Materialien oder Produkte innerhalb von Betrieben, Produktionsstätten oder Lagerhäusern effizient zu transportieren.

Es gibt verschiedene Arten von Fördertechnik, darunter Rollenbahnen, Förderbänder, Gabelstapler, Kräne, Aufzüge, Pneumatik- und Vakuumförderer.

Der Einsatz von Fördertechnik erhöht die Effizienz, senkt die Kosten, minimiert den manuellen Arbeitsaufwand, reduziert den Materialverlust und verbessert die Sicherheit am Arbeitsplatz.

Wichtige Punkte bei der Planung sind die Art der zu fördernden Materialien, die benötigte Fördergeschwindigkeit, die räumlichen Gegebenheiten, die Energieeffizienz und die Sicherheitsaspekte.

Ein Förderband besteht aus einer endlosen Schleife, die über Rollen oder Tragrollen läuft. Ein Motor treibt die Rollen an, was dazu führt, dass das Förderband sich bewegt und Material von einem Punkt zum anderen transportiert.

Automatisierung spielt eine entscheidende Rolle, da sie es ermöglicht, den Materialfluss ohne menschliche Eingriffe zu steuern. Automatisierte Fördersysteme können den Materialtransport optimieren und den Bedarf an manueller Arbeit verringern.

Schwerkraftrollenbahnen nutzen das Prinzip der Schwerkraft, um Materialien auf leicht geneigten Rollenbahnen zu transportieren, ohne dass eine externe Energiequelle erforderlich ist.

Ein Palettenförderer ist eine spezielle Art von Förderband oder Rollenbahn, die für den Transport von Paletten mit Gütern, typischerweise in Lager- oder Produktionsumgebungen, ausgelegt ist.

In der Fördertechnik sind Sicherheitsmaßnahmen wie Not-Aus-Schalter, Schutzzäune, Lichtschranken und Schulungen für Mitarbeiter entscheidend, um Unfälle zu vermeiden.

Die Fördertechnik spielt eine Schlüsselrolle in der Logistik, indem sie den reibungslosen Transport von Waren in Lagern, Verteilungszentren und Versandbereichen sicherstellt, was wiederum zur Effizienz der Lieferkette beiträgt.

Zusammenfassung:

Die Fördertechnik bildet das Rückgrat vieler industrieller Prozesse und logistischer Abläufe. Sie umfasst eine breite Palette von Technologien, Geräten und Systemen, die darauf abzielen, Materialien und Produkte effizient von einem Ort zum anderen zu bewegen. Von Förderbändern über Schwerkraftrollenbahnen bis hin zu automatisierten Robotersystemen spielt die Fördertechnik eine entscheidende Rolle bei der Rationalisierung von Produktions- und Lagerprozessen. In diesem Artikel werfen wir einen Blick auf die Grundlagen der Fördertechnik, indem wir 10 häufig gestellte Fragen beantworten, um ein besseres Verständnis für ihre Funktionsweise, Vorteile und Anwendungen zu vermitteln.

Mehr erfahren?

Falls Sie auf unserer IPS FAQ-Seite nicht die passende Frage gefunden haben oder eine vertiefte Diskussion über die verschiedenen Themenbereiche wünschen, sind wir gerne für Sie da.

Wir bieten Ihnen nicht nur Antworten, sondern auch persönliche Gespräche an.